株式会社木附製作所

ブログ > 2019年 04月

色んなリニューアル

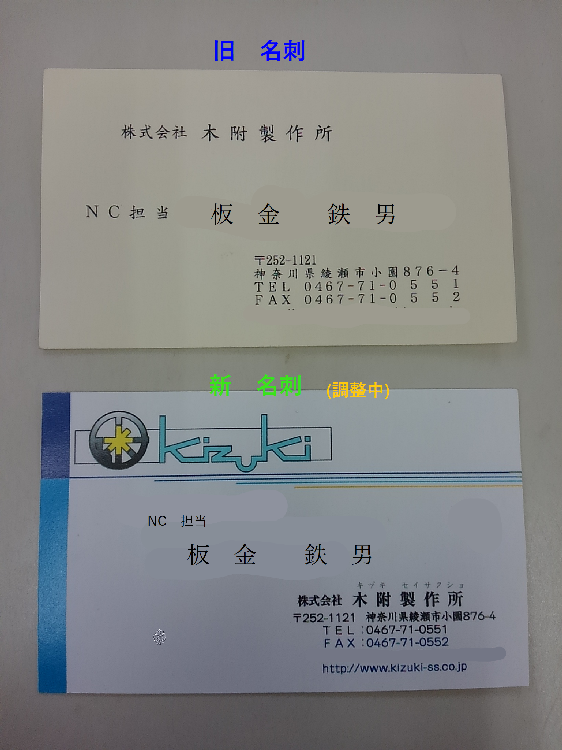

ホームページが正式にリニューアルオープン致しました(^o^)丿♪

ホームペー公開に伴い当社の『ロゴ』もリニューアル!

(トップバナー参照(^^))

そしてこのロゴを使って『名刺』もリニューアル!

(写真はクリックで拡大できます!)

ちなみに初対面の方などに『木附製作所』ってなんて読むの?

と言われたりします・・・^^;

当方も入社前は『なんて読むんだろう^^;・・・』

『きふ?製作所』『もくふ?』なんて思ってました^^;

正式社名は『キヅキセイサクショ』と言います。

そこで誰が見てもわかるように『ロゴ』をローマ字にしました(^_^)

名刺にはフリガナも入れました(*'▽')

デザインはブログ内でチョイチョイ出てくる検査主任のS氏です。

元々芸術系の大学を出ているのでこういう事は殆どS氏に丸投げします((笑))

当方は、このロゴを元に新たな看板製作を模索中です(゜゜)

さて、リニューアルとは少し意味が違うかも知れませんが

もうすぐ『年号』も平成から令和に変わりますよね?

そう!!

今日は平成最後の日!!

明日には令和になっているんです(゜-゜)・・・

・・・まぁ、だからと言って

何かが劇的に変わるという事も無いんですが^^;

でも、この節目を機会に

『色々と新しい取り組みにも挑戦していきたいな』

なんて思ったりしています。

・・・ちなみに

この前、会社の古い書類を整理していたら

すっごい昔の『履歴書』のファイルが出てきて

『知らない人ばっかりだなぁ・・・』とパラパラめくっていくと

生年月日の欄に『大正』と記載された諸先輩方が

何人か見受けられました(@_@;)ビックリ!

当方も当方の親も昭和生まれなので

あまり『大正』という年号に免疫がなく驚いてしまいました^^;

それと同時に

この会社が長年にわたり築いて来た

歴史と信頼の重みをひしひしと感じました。

そして、代々の諸先輩方から

知識や技術を受け継いできたように

自分達もまた、後に続く者として

良いものを残していかなければと

背筋が伸びる思いがしました。

・・・

何十年か後に

未来の後輩が当方達の履歴書を見つけて

『昭和かよっΣ(@Д@;)!!』

と驚いて、当方と同じような気持ちになってくれると嬉しいなぁ(^-^*)←妄想中

・・・その為にはまだまだ精進して頑張らねば(゜へ゜)

【オマケ】

★今日の板金屋標語★

『良いものを 残していきたい 後世に 『温故知新』の 精神で!』

…

本日は平成の締めくくりという事で

真面目に考えました(^-^)

『温故知新』…

当方の好きな言葉の一つでして('ω'*)←(実はコトワザと四字熟語マニア)

古代中国の思想家である「孔子」の言葉と言われています。

原文は「子曰、温故而知新、可以為師矣」となっており

四字熟語やことわざとして「温故知新」の部分だけが伝わったものと思われます。

読み下しとしては

「故を温ずねて新しきを知る」

古きをたずねて(あたためて)新しきを知る。

意味としては『温故知新』の部分だけ切り取ると

『古くからの教えや、前に学んだ事をもう一度調べたり、考えたりして新たな知識を見いだし、自分の物にする事』

なのですが、その後の言葉も含めて全体的に解釈すると

『古くからの教えや、前に学んだ事をもう一度調べたり、考えたりして新たな知識を見いだす事が出来れば、人を教える師となることが出来る』

といった感じです。

仕事は勿論、私生活においても行き詰まったり悩んだりした時

昔のことを知って学んだり、誰かから経験談を聞いたりして

ふと解決したりすることがあります。

技術や環境はどんどん新しくなっていくものですが、

これまで蓄積してきた経験や知識をおろそかにせず

それに新しいものを加味してもっと良いものが手に入ると良いですね!

日本の製造業はまさに

その精神でここまで成長してきたのではないかと思います。

『平成』は戦争の無い平和な時代ではありましたが

経済的には未曾有の不況の時代でもありました。

『山一証券倒産』や『リーマンショック』…

その中を歯を食いしばって共に踏ん張った

中小、零細の製造業の皆様。

明日から『令和』という

新しい時代が始まりますが

この節目が自分たちにとっても

皆様にとっても良い時代になるといいですね‼

まだまだ色んな苦境にたたされる事も有るでしょうが

地域の中小企業が連携し、お互いの得意分野を持ち寄り

新しいものを生み出したり、大手に負けない体力作りが出来たらいいのにな~なんて思ってます。

…あ、

ただ思ってるだけで、

まだどうしたらうまくいくのか

模索中ですが(^^;←いつも考案するだけで具体案が無い人

もし、これを見ていて

共感してくれて名案があれば連絡下さい(^^;←他力本願な奴

では、今日はこの辺で‼

投稿: 2019/04/30

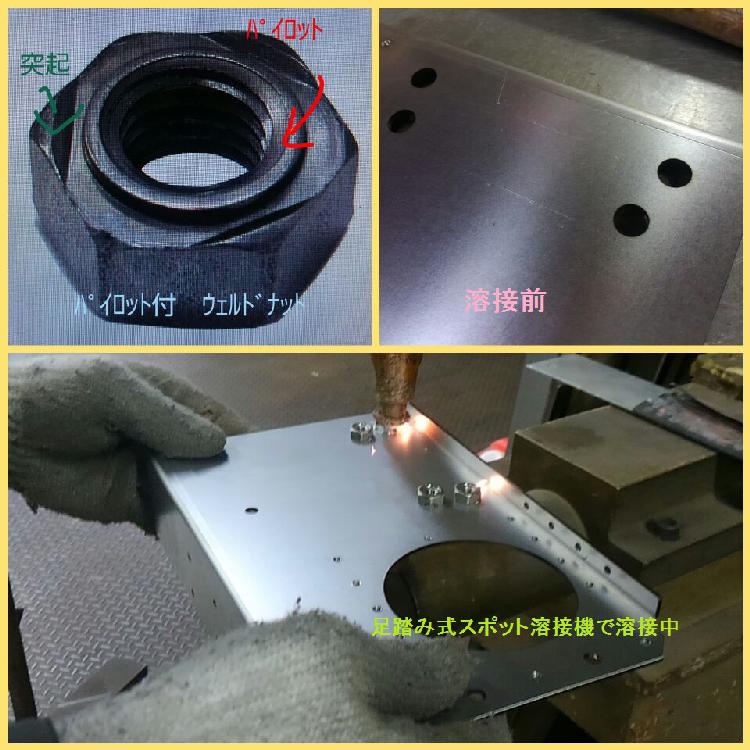

ウェルドナット(溶接ナット)取付作業

本日は『ウェルドナット』溶接の作業を紹介いたします(*'ω'*)

『ウェルドナット』って何?

と思われる方の為に簡単な説明も含めてお話させて頂きます。

ウェルドナットには様々な形状があり

六角型、四角型、T型なども有ります。

当社で使用しているウェルドナットは

主に『六角型』になります。

六角型の場合は

3方向に飛び出した『突起』(最初の写真の図示参照)を

母材にスポット溶接をするナットです。

(当社では足踏み式スポット溶接機を使っています)

図示の『パイロット』の部分をガイドにして

母材の下穴に合わせます。

溶接したい母材とウェルドナットの上下から電極を当て、

適度な圧力を加えながら電流を流し加熱することで

金属を溶かし、その後冷却する事で

再凝固する働きを利用して2つの金属を接合させます。

俗に言う一般のナットには『ガイド』も『突起』も有りません。

通常のナットを溶接する場合には

ナットの端面と母材の接続面を何か所か

『ナメ付けor肉盛り)』溶接しなければなりません。

この場合、位置決めや溶接に時間がかかります。

相手のある部品の場合『肉盛り』している部分が

何かに干渉してしまう可能性も有ります。

ウェルドと比べて熱をかけている時間も長くなるので

板厚が薄い場合や、ナット溶接個所が多かったりすると

母材が引っ張られて、波打ったり歪んだりしてしまう事も有ります。

2枚目の写真はスポット溶接後の写真になりますが

表側は溶接による盛り上がりも無く、

裏側も焦げが殆ど有りません。

作業性も良く美観にも貢献しているのがおわかりになると思います。

普通のナットと比べたら単価は割高になりますが

量産品でコストダウンが求められている製品に対しては有効だと思います。

しかし、ウェルドは溶接しやすく作業性が高い一方で、

3点での溶接のため安定性は他の溶接ナットに少し劣ります。

点での接合となるウェルドナット溶接は、

線での接合を行うナメ付けや肉盛りの溶接方法に比べて

十分な強度を確保できない場合も有ります。

(かと言ってハンマーで叩いた位では取れません^^)

なので、常に大きな衝撃が加わるような個所に使われる場合や

それなりの強度が求められる様な製品には

ウェルドナットの溶接は行いません。

また、母材の板厚が厚すぎたり、表面処理鋼板の場合

通電しにくいのでこちらもウェルドはあまり使われません。

ナットにはこの他にも色々な種類が有り

母材の材質や板圧により相性が異なります。

例えば『カレイナット』

溶接では歪みやひずみが生じてしまうような薄板や

母材にウェルド以上の美観が求められる様な品物等に

圧入(プレス、押し込み)加工します。

カレイナットの首下部分は独自の形状(ナール・溝部)をしており高い取付強度が得られます。

スチール母材だけでなく、溶接に不向きな母材にも圧入方式でナットを取り付けることができます。

その他にも色々な種類のナットがあり紹介したいのですが

その機会に出くわした時に、また作業工程も含めて

個々の特性等ご紹介出来ればと思います(*'▽')

【オマケ】

★板金屋ジョーク★

(多分同業者しか笑えません(^^;)

☆カレイナット →圧入ナット

☆華麗ナット →ため息が出るような美しいナット✨

☆鰈ナット →右側に2つナットが付いている🐟

(左ヒラメの右カレイ(-_-)サカナカヨ)

☆加齢ナット →くたびれたナット。多分強度も弱い(+_+)

☆カレー納豆 →…もはや板金とは関係無い(;'∀')…

罰ゲームとかで食べるタイプの

ニューテイストカレー(◎□◎♯)⁉

…てか

ホントくだらなくてスイマセン(^^;)

次回はもう少しまともなネタを考えておきます(*´з`)

(そんな暇あったら仕事しろ‼」と怒られそうですが(;'∀'))

では今日はこの辺で‼

投稿: 2019/04/22

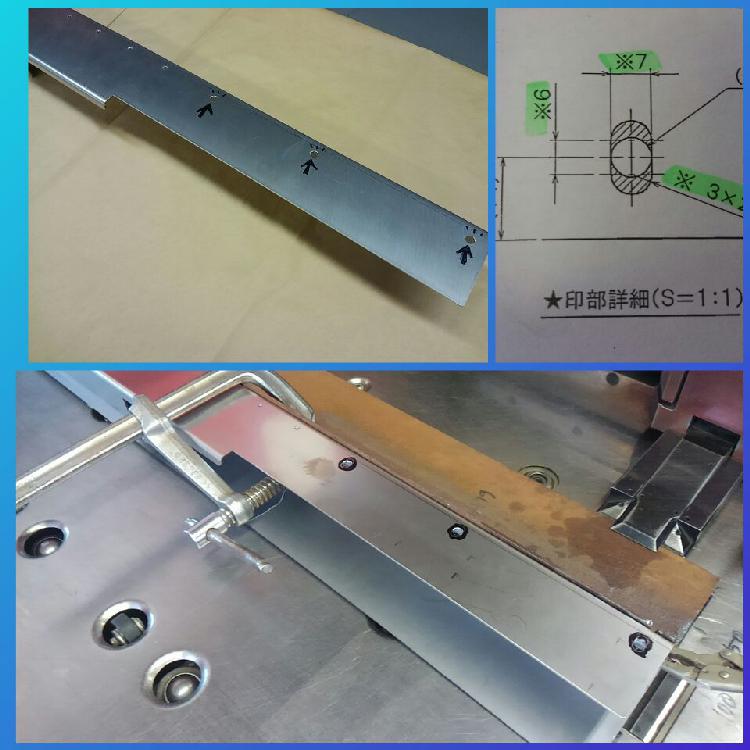

丸穴→長穴への追加工

本日は追加工の一例を紹介いたします。

まずは『ツイカコウって何?』と思われる方もいるかもしれませんので

簡単に説明を・・・

完成した製品や既存の購入品に後から更に加工を加える事を『追加工』といいます。

例を挙げると・・・

作っては見たものの、実際に使ってみたら、

組み立時に何かに当たって干渉するとか、穴が小さすぎて入らないとか

なんらかの問題が出た場合に、切り欠きを足したり、

穴を広げたりして不具合を解消するために行ないます。

設計変更で取り付け位置が変わったり

取付部品が多くなったりしたときなどに穴を増やしたりして、

今ある製品を破棄しないでも使えるようにする為に行なったりもします。

最初から作り直すより、価格的にも安く抑えられる事も多く

既存の製品がまだ使えるという事は

ある意味、環境にもお財布にもやさしい加工と言える様な気がします(*^^)b!

・・・時には追加工の内容や、製品の大きさにもより

作り直したほうが早くて安い時もありますが・・・^_^;

前置きが長くなりましたが、

写真は一旦納品されたブラケットの丸穴を

長穴に加工しなおす追加工を行なっているところです。(SUS304 板厚2㎜)

(写真はクリックで拡大できます!)

もう曲がってしまっているので、レーザーやタレパンで普通に掴めません。

セットプレスもこの形状では入りません。

板厚や数量(8個)も考慮し、この品物に合った『※冶具』を作り

固定してレーザーで加工する事にしました。

(※冶具とは→位置決めと同時に加工の案内をする補助工具のことです。

その時の加工に合わせて形や大きさを変えて作ります。

これを使う事で、常に一定の位置で固定できるので

仕上がりが統一されて寸法がが安定します。

数が有る場合は固定・取外しが簡単に出来る構造にしないと

時間が掛かってしまうので、その辺も考えて作ります。)

写真左上から

『元々の穴』→『加工指示の内容』→『冶具に乗せて固定』→『レーザーで加工中』→『長穴出来上がり!』

と言った感じです。

この後、完成品検査にまわし、加工にズレが無いかをチェックして完成です!

この他にも、もっと複雑な追加工などもこなしていますので

『この品物・・・何とかしてまだ使えないかなぁ~』

なんて思ってる物がありましたら気軽にお問い合わせ下さい!

今まで培った経験と技術で最適な提案をさせて頂きます(^^)

『追加工』もぜひ木附製作所へ~(^O^)/

【オマケ】

★板金屋 哀歌★

『鏡見て 「出来ればしたい!」 そう思う。 自分自身に 追加工…(=_=)』

・・・

ある意味、美容整形って人間の追加工みたいなもんなんですかね^_^;?

当方も、昔は

「お金と勇気があったらやってみたいな~」

なんて思う事もありました(-"-;)

・・・

でももうそんな歳でもなくなったので追加工無しで頑張ります!^^;(笑)

では今日はこの辺で!!

投稿: 2019/04/10

5分で設計した『フタ』

本日も一日現場だったので帰宅後の更新です。

(現場7.5割、展開2.5割です(^^;)

朝、工場長が外に置いてある屑入れ

(加工後に残った廃材をリサイクルにまわす為に貯めておく箱)を

しばらくジィ~~っと見つめていたと思ったら

メジャーで寸法を測り始め、突然何かのスイッチが入ったのかのように

プログラム用紙の裏にポンチ絵(手書きの簡単な図面の様な物)を

書き始めました。

絵が出来上がると間髪入れずにシャーリングでspccの1.6を落とし

レーザーに乗せて、手入力でGコード(どんな穴を何処に開けるかとか、どんな形で外形を切るかとか

切断条件などの指令を出す数字とアルファベットで構成されたコード)を入力し、

切ったかと思ったら今度はベンダーを起動してテキパキと溝と歯をセットし始めました。

こちらも曲げ寸法を手入力し、『バインッ!バインッ!』と

両端をコの字状に曲げ、今度は現場内の屑箱の中から

使えそうな廃材を物色し部品になるであろうものをせっせと作り始めました。

...その間約30分位ですかね(^^;)

曲げ終わったら溶接班のT氏に指示を出し

あれよあれよと屑箱のフタが完成しました。

あ、このままじゃ錆びちゃうからそのうち塗装しないと!・・・

しかし…なんか怒涛の勢いでついて行けなかった(^^;)・・・

てか、頭の中に展開機が入ってるんじゃ・・(^^;)コワイ

で、さっそく出来上がったフタを乗せてみたら

これがピッタリ(◎_◎;)スゴイ‼

即興で作ったとは思えない出来栄えで驚きました(*_*;

みなさんも、『なんかこんなの欲しいな~』と思ったら

うちの工場長に頼むといいですよ(=゚ω゚)ノ

展開、レーザー、タレパン、ベンダー、見積もり等々

一人でこなせるので安く出来るかもしれません(^^;)(笑)

従業員一同、注文お待ちしておりま~す(^O^)/

【オマケ】

★今日の標語★

『リサイクル ちゃんと分別 再利用! 地球に明るい ミライクル!!』

(未来くる‼)

あれっ?

なんか久々にまともな事言ったかも(;'∀')(笑)

ちなみに『鉄』はリサイクルの優等生で

90%を超える鉄スクラップは回収され、

何度でも新しい鉄鋼製品に生まれ変わります。

リサイクル性に優れた鉄スクラップは

循環型社会の構築に貢献しています('ω')ノ!

空き缶だって同じです!

なので皆さん、空き缶はクズかごへ~(^O^)/

では今日はこの辺で!!

投稿: 2019/04/06

会社自慢( `ー´)ノ 【個人的な主観ではあります(^^;】

え~

本日は1日現場にいたのでブログ更新は無理かな~と思ったのですが

出来る時にはやっておこうかなと帰宅後に更新しております('◇')ゞ

年度も変わり、新年号になろうとしていますが

みなさん、そろそろ慌ただしくなってきたのではないでしょうか?

当社は少人数の会社なので

忙しくなってくると全員が仕事を掛け持ちして回します。

ですが、個々が得意分野を無駄なく持ちまわるので

大人数の会社に負けず劣らずの力を発揮します!(これ本当)

(忙しくなると普段温厚な御年〇〇歳の職人さんも含め

『えっ!!誰⁇』と思う位みんなスーパーサイヤ人みたくなります(笑))

例としてあげると・・・

【検査主任のS氏】

メインの仕事はもちろん『完成品検査』です。

鋭い眼光で小さな不良も見逃しません!!

(時にはこれ位見逃して~と思う事もあります(*´з`)←ダメな奴)

完成品検査の他にも、

実際に加工に入る前に展開後のCAD図を見て

穴数や穴径、外形や展開長が合っているかの事前検査も行います

(これ結構重要!)

事前検査で不良が未然に防げれば

材料を無駄にしなくて済みます。

当方は自分で展開した品物の中で

『これを間違えたら取り返しがつかないなぁ』と思う

大型の品物などをCAD図やホールチャート

(穴数や穴位置、穴径などを記した表)を

S氏に提出し検査してもらい『OK』が出てから抜きに回します。

S氏は時には『タレパン』のオペレーターでもあり

自分で抜いた何百個もの品物を

物凄い勢いでバリ取りしてタップを立てたり皿をもんだり

リーマーを立てたりと慌ただしく働いております。

手先が器用なので『ちょっと自社では厳しいんじゃない?』

みたいな追加工や、機械加工に近い繊細な加工もこなします。

(これには当方も感服しております(;'∀'))

会社イチの力持ちでもありSUSの3㎜メーター板(50㌔弱)を

1㎜の板かのように『ヒョイ!』と持ち上げます(^^;

4㎜(63㌔位)まで持って歩いてるの見たことあります(^^;コワイ

当方(一応女性)は2㎜の板(30㌔強)を持ち上げるのがいっぱいいっぱい…

(頑張れば以前は2.5㎜(40㌔弱)まで持てましたが最近はチャレンジしてません(^^;)

自分がレーザーを担当する時などは

S氏に3㎜を乗せてもらったりしております(^^;

(いつもすいませんm(_ _;)m)

その他の人達も色々やっているのですが

一回で書ききれないので追々紹介いたします!

さて

現場が落ち着いてくると

今度は納品準備が忙しくなります。

これも専任が居るわけではなく

普段は事務処理や受注管理をしているIさんや

営業責任者のKさんが兼務してこなしているのですが

一日の納品が何百点にもなる事があると、

とうてい追いつきません。

納期に間に合わなくなったら大変!!

せっかく当社を指名して仕事を任せてくれたお得意様に

絶対に迷惑はかけられません!

そうなると工場長の号令で

現場を止めて全員で納品準備に回ります。

会社は小規模かもしれませんが

『ものづくり』に対する情熱とプライドは大手に負けていないと自負しております!

☆彡少数精鋭!職人集団!木附製作所!!☆彡

これからもよろしくお願いいたします!!

…あ!

もう日にちが変わってしまったのでこの辺で(^^;)

明日(今日)も仕事頑張るぞ~(=゚ω゚)ノ

【オマケ】

★板金屋 哀歌★

『「コストダウン」 応えたいけど 無情にも 上がる材料、人件費!』

近年、材料の高騰が続いておりますが、

企業努力&VA提案でコストダウンの希望に

出来るだけ添えるよう頑張るしかない!

中小企業の皆様!

日本の『ものづくり魂』の火を消さないように

共に頑張りましょう( `ー´)ノ

投稿: 2019/04/05

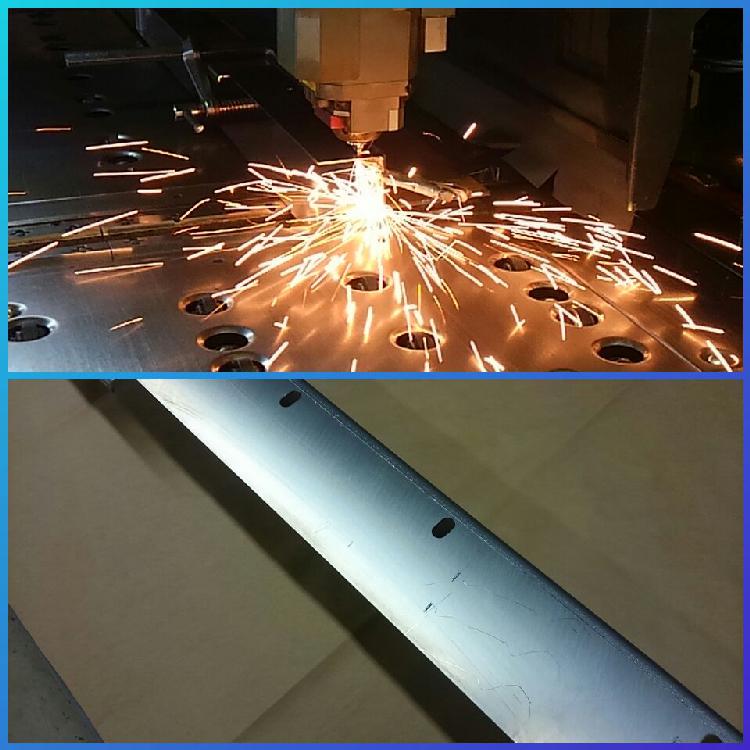

ブランク系(抜き、成形)の機械

今日は、展開とデーター出力の仕事が溜まっていて

現場に作業風景を撮りにいけないので

撮り貯めておいた写真の中から

自社にあるブランク系の機械を簡単に説明します。

最初の写真は通称『タレパン』と呼ばれるタレットパンチャー

AMADAのVIPROS367です。

本当は5×10材まで加工出来る機械なのですが

配置位置の関係で当社では5×8材(1524×2438)までの加工になります。

板厚的には鉄やボンデ等なら0.6~3.2㎜、ステンレスなら2㎜

アルミや銅なら6㎜位まで。

主にレーザー加工に向いていない

ビニール貼りの研磨材や銅製品の加工、

バーリングやルーバー等の成形加工で活躍しています。

金型ステーションには58種類の様々な型をセットできるので

レーザー程ではありませんが割と複雑な形状の物でも加工出来たりします。

一旦型をセットすれば、レーザーよりも圧倒的に加工速度が速いので

量産品の加工でも重宝しています。

次の写真は『セットプレス』です。

主に小物部品のブランク加工を行うための機械です。

タレパンと違って金型は1つしか入らないので

うちではレーザーやタレパンでは困難な追加工等で使っています。

加工する穴や切り欠きに合った金型をセットプレスに取り付け

寸法を入力し、材料を突き当てに合せて位置決めを行いながら加工します。

最近では稼動しているところをあまり見かけませんが

たま~に『セットプレス』じゃなきゃ加工は無理だ!!

みたいな事もあるので大事に置いています。

・・・この2台の機械、実は当方の入社以前から置いてあるので

いつ頃導入したのかなど詳しいことはわかりませんが、

名称を元に製造年式を調べたところ

『タレパン』が大体1999年(平成11年)で約20年物!

『セットプレス』が1988年(昭和63年)でなんと31年物!!!

だということがわかりました\(◎o◎)/!!

いや~結構な年月が経っていますがまだまだ現役!!

バリバリ活躍しております!!

さて、当方も図面が山盛りになってきたので

機械に負けないように頑張って働きます(・へ・)!!

【オマケ】

★今日の板金屋標語★

『20年 古い機械と言うけれど 人間ならば まだハタチ!』

・・・

と言う事でこの機械達、

うちの職人さん達よりも まだ若い‼(笑)

そんな訳で、まだまだ頑張ってもらいますよ~!!

では今日はこの辺で!

投稿: 2019/04/04

今日の1コマ エルボー型ダクト溶接

溶接班 班長O氏がエルボー型のダクトを溶接していたのでパシャリ!

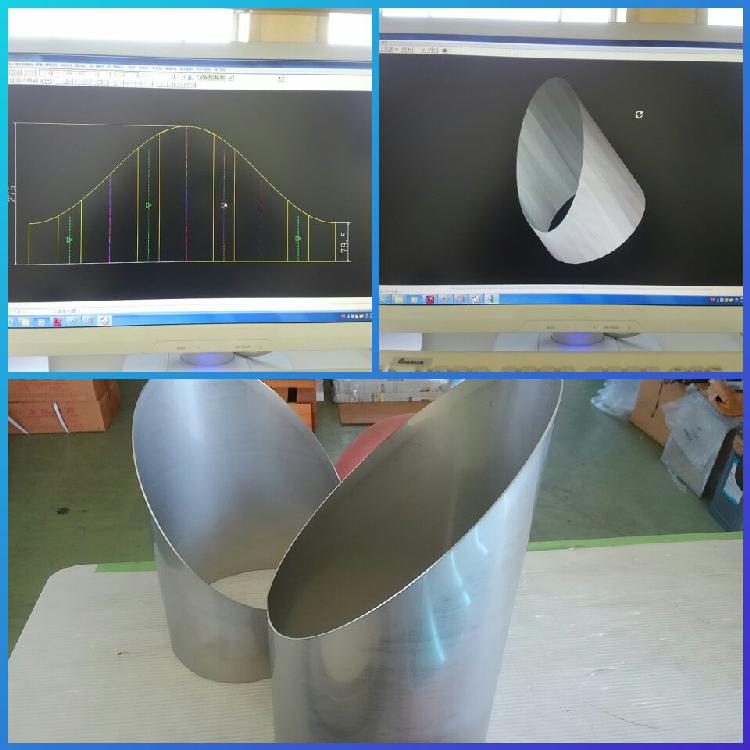

もう一枚は溶接前の写真です。

左上から2D(平面)展開図、右上は3D立体図、下が丸めた後になります。

この形になるまでの工程も紹介したかったのですが取り損ねました(-_-;)

平面板から筒状にするのに、

まずは両端をR曲げの要領でベンダーでハナ曲げして

そこからローラーに通してクルクル回して丸めていきます。

寸法見ながらを少しずつ圧を強めて、内径のゲージと合せていくので

ピッタリ合せるのは結構時間がかかります。

この工程で圧が強すぎて丸めすぎるとφ径が小さくなってしまい

接続面も合わなくなってしまいます。

そうすると溶接班からクレームが来ます・・・^^;

ある程度綺麗に丸まっても

溶接の時に熱が加わることで引っ張られてしまい

形が崩れてしまう事もあるのですが

そこは品物にお灸を据えたり、部分的に叩いたりと、

職人技でうまく修正していきます。

このダクトは『水密』の指定があるので

『カラーチェック』と呼ばれる水漏れが無いかの検査をします。

漏れが有った場合にはそこの箇所を溶接し直して

再度カラーチェックです。漏れが無ければ

寸法、真円度を検査して酸洗いに出して完成です!

【オマケ】

★板金屋あるある パート2★

『品物を 持って近寄る検査員 一瞬全員 目をそらす!』

・・・

品物の完成検査を担当する人が

見覚えのある品物を持って近づいてくると

誰もが

『こっち来ないといいな・・・^^;』

『あれっ??・・なんかおかしかったかな(・・;)』

『なんか間違ってたかな(ーー゛)??』

と、一瞬心がざわつくものです・・。

自分の後ろにぴたりと止まった時には

『ゴチになります』で最後に肩を叩かれた人の様な気持ちになります(=_=;)

不良品は出さないのが大前提ですが、

たまーに図面の見落としや気の緩みでやらかしてしまう事もあります。

それを社外に出さないようにしてくれる『最後の砦』検査員!!

誰しも自分の不良を指摘されると

落ち込んだり嫌な気持ちになりがちですが

『社外に出る前で良かった!』『検査員さんありがと~』

『次からもっと気をつけよう!』と前向きな気持ちに切り替えて

明日も頑張りましょう!!

では今日はこの辺で!!

投稿: 2019/04/03

今日の1コマ 125tベンダー長物曲げ

ブログを開始するに当たりテストも兼ねて

今日の作業の一部をご紹介します。

特段変わった加工が無い日でも

何気ない作業等アップしていきますので

暇つぶしにでも見に来てください!

なんかネタは無いかな~と現場を物色していると

工場長が2メーターのブラケットを曲げていたのでパシャリ!

長物は溝も型も1本では加工できないので

慣れていないと角度がバラついて通りが出ないのですが

さすがはベンダー歴ウン十年のベテラン!

一発で決めてました!さっすが~!

おおっと、サボってる疑惑の視線を感じたので

そそくさと撤収・・・

ちなみにこちらのベンダー、3メートルまで曲げられます

(板厚にもよりますが・・・)

今日曲げていたのはSPCCの板厚2㎜の品物です。

この後ウェルドナットを溶接してメッキをかけて完成です!

【オマケ】

★板金屋あるある★

『品物を 完成させた翌日に 同じ図面がまた手配!』

標語風にしてみました(笑)

タレパンやベンダーの型をそっくり変えてしまった瞬間に同じ品物の図面を持っていくと、

職人さんたちはしばらく固まって動けなくなる習性があるようです(^_^;)

同業の方なら『あるある』とうなづいて頂けると思いますが・・・^^;

まあ、注文が繰り返しあることは喜ばしい事ですよね!!

では今日はこの辺で!

投稿: 2019/04/02

- 前

- 1

- 次